Convergenza IT/OT 101

Colmare il divario tra capacità fisiche e digitali negli ambienti di produzione crea un notevole vantaggio competitivo. Tra i vantaggi: maggiore agilità e flessibilità, costi inferiori, minori tempi di inattività, migliore produttività e decisioni più rapide e intelligenti. La convergenza porterà all’inevitabile scomparsa delle aziende che non dovessero intraprendere questa strada, perché sarebbero inadeguate ai tempi. Le loro operazioni di produzione si svolgono ancora in due mondi completamente separati: il mondo tradizionale e fisico della tecnologia operativa (OT) e il mondo guidato dai dati della tecnologia digitale (IT). Sebbene vi siano sfide da superare per ottenere tale convergenza, il rischio di non farlo è concreto, soprattutto se i concorrenti stanno facendo il salto.

La convergenza IT/OT è un pilastro della manifattura intelligente

Cos’è la convergenza IT/OT?

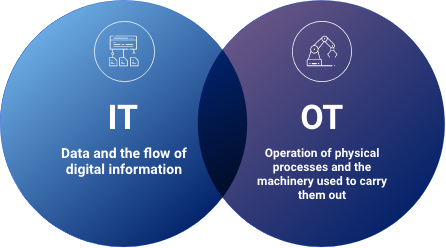

Semplificando, per convergenza IT/OT si intende l’integrazione dei sistemi IT e OT. È un elemento centrale delle attuali iniziative di manifattura intelligente e IoT industriale. Per comprendere perfettamente il significato l’integrazione di questi due sistemi, è importante innanzitutto capire le parti fondamentali di ciascun sistema.

I sistemi IT gestiscono i dati.

Comprendono hardware, software e applicazioni utilizzati per la creazione, l’archiviazione, la sicurezza, la condivisione e l’elaborazione dei dati. È il regno dei data center, del cloud computing e di Internet. I sistemi IT tendono a essere collegati in reti vaste e intricate.I sistemi OT controllano il mondo fisico.

Comprendono hardware e software che rilevano o causano un cambiamento attraverso il monitoraggio e/o il controllo diretto di risorse, processi, eventi e impianti industriali all’interno di una struttura. I sistemi OT possono utilizzare sofisticati sistemi di controllo di supervisione e acquisizione dati (SCADA), sistemi di controllo distribuiti (DCS), controllori logici programmabili (PLC) e altre tecnologie, ma in genere non sono collegati in reti esterne alla struttura.

Svantaggi della separazione tra IT e OT

Tradizionalmente, i sistemi IT e OT operavano in ambiti separati. Oggi, però, la rapida proliferazione delle “cose” connesse (IIoT) ha aumentato in modo esponenziale la richiesta di dati e analisi in tempo reale. Le innovazioni nel campo dell’edge computing, dell’intelligenza artificiale, dell’apprendimento automatico e delle comunicazioni machine-to-machine continuano a far progredire ciò che è possibile. Mantenere separati IT e OT pone l’azienda in una posizione di svantaggio, limitandone la capacità di:

- Identificare le opportunità e individuare i rischi utilizzando la grande quantità di dati prodotti da dispositivi, attrezzature e macchinari dotati di sensori. Deve invece aggregare manualmente i dati provenienti da fonti diverse.

- Adottare un approccio completo e coordinato alla sicurezza informatica per ridurre le opportunità per i criminali informatici di sfruttare le vulnerabilità.

- Utilizzare digital twin per valutare in modo proattivo come incideranno i fattori ambientali, gli eventi avversi, le modifiche al flusso di lavoro o il diverso impiego di manodopera sulla qualità del prodotto o la produzione.

- Utilizzare la realtà aumentata (AR) in un sistema connesso per mantenere le operazioni in remoto, migliorare le simulazioni di formazione e guidare le persone attraverso processi e riparazioni complesse.

- Utilizzare l’analisi della manutenzione predittiva per evitare i potenziali tempi di fermo causati da macchinari malfunzionanti.

- Sfruttare i servizi cloud e l’edge computing per migliorare le capacità analitiche e di archiviazione dei dati.

“Le aziende ora devono realizzare efficacemente le priorità che hanno stabilito nelle aree delle capacità operative a distanza, del processo decisionale basato sui dati e della resilienza delle loro capacità tecnologiche e operative per sostenere le dinamiche volatili del mercato.”

Jonathan Lang

Responsabile della ricerca, Strategie di convergenza IT/OT a livello mondiale presso IDC1

Vantaggi della convergenza IT/OT

L’integrazione di IT e OT in un sistema olistico e senza soluzione di continuità che comprende le funzioni aziendali e di produzione consente alle aziende di accedere a dati e analisi in tempo reale e fruibili da tutta l’organizzazione, permettendo loro di:

- Prendere decisioni migliori più rapidamente

- Automatizzare i processi in modo efficace

- Anticipare e risolvere i problemi della produzione e della supply chain

- Aumentare o diminuire la produzione in base alla domanda

- Ridurre al minimo l’impatto dei fermi pianificati

- Identificare le aree di sottoutilizzo

- Centralizzare la tracciabilità delle risorse

- Semplificare il controllo del processo

- Migliorare gli accordi sui livelli di servizio (SLA) e la conformità alle normative

- Gestire le operazioni da una dashboard centralizzata

Strategia di convergenza IT/OT: superare le sfide

Per la riuscita della convergenza IT/OT, è necessario che le aziende decidano di impegnarsi nell’istruzione, la formazione trasversale e la collaborazione. Ciascuna parte deve conoscere bene le attività quotidiane, le esigenze, le sfide e i rischi dell’altra e deve collaborare in modo produttivo a beneficio dell’organizzazione nel suo complesso. Responsabilità condivisa, processi definiti, KPI chiari e un impegno alla comunicazione aperta consentiranno ai team di valutare chiaramente e superare con successo le sfide della convergenza IT/OT. Ecco alcune delle sfide più frequenti legate alla convergenza IT/OT e alcuni modi per risolverle.

| Sfida |

Problema |

Soluzione |

| Attrezzature obsolete |

La durata delle apparecchiature IT è generalmente di 3-5 anni. Le attrezzature industriali possono essere ancora in buono stato decenni dopo la loro installazione, ma la loro tecnologia è inevitabilmente obsoleta. |

Sovrapporre un sistema di scambio dati IT su un sistema OT per raccogliere ed elaborare i dati senza dover apportare modifiche all’hardware operativo esistente. |

| Capacità dei dispositivi |

Alcuni dispositivi dell’edge potrebbero non essere altrettanto capaci di ricevere e agire sui dati in arrivo quanto lo sono di generarli e inviarli. |

Rivolgersi a uno sviluppatore di applicazioni esperto perché per un edge computing efficace saranno sempre necessarie le applicazioni personalizzate. |

| Compatibilità |

La mancanza di standard o protocolli condivisi può inibire la capacità dei sistemi IT e OT di lavorare in simbiosi. |

Scegliere fornitori di hardware e software che supportino un’ampia gamma di protocolli industriali, API standard e protocolli IIoT moderni come MQTT. |

| Capacità dei sistemi IT |

Tutti i dati in streaming provenienti dai macchinari industriali e altri dispositivi periferici devono essere assimilati, archiviati, analizzati e distribuiti per essere di qualche utilità. |

Identificare e coinvolgere sin dall’inizio un responsabile operativo e uno informatico. La cooperazione è essenziale quando si decide come gestire i dati. |

| Scalabilità |

La produzione è spesso costretta a cambiare in un attimo per soddisfare le mutevoli esigenze dei clienti, i problemi della supply chain, i problemi dei fornitori, ecc. |

Stabilire aspettative chiare e responsabilità con tutti coloro che saranno interessati da un cambiamento. Realizzare i processi per far giungere le informazioni giuste alle persone giuste al momento giusto. |

| Sicurezza |

Qualsiasi cosa connessa a Internet diventa un gioco da ragazzi per un attacco informatico debilitante, e quanto maggiore è il numero delle “cose” tanto maggiore è la superficie di attacco. |

Ridurre il numero di vulnerabilità che un hacker può sfruttare creando solidi confini tra le reti aziendali e quelle di controllo dei processi. Realizzare architetture di sicurezza informatica scalabili e flessibili per proteggere i singoli dispositivi. |

| Ridondanza/failover |

Le operazioni critiche non possono permettersi di subire interruzioni dei sistemi IT. Un tempo di attività a “cinque nove” (99,999%) è essenziale. |

Progettare sistemi di scambio di dati ridondanti. Le architetture ibride edge/cloud, affidabili e resilienti, consentono lo scambio di dati e l’elaborazione di fallback nell’edge o nel cloud. |

| Carenza di competenze |

Molte organizzazioni non hanno le capacità o le competenze per integrare con successo i loro sistemi IT e OT. |

Rivolgersi a un integratore di sistemi esperto che lavori fianco a fianco con un ingegnere di produzione per progettare il sistema di scambio dati e analisi. Utilizzare applicazioni no-code o low-code per rendere autonomo un maggior numero di persone. |

Come gli esperti di Brady possono aiutarti

L’interconnettività e l’analisi dei dati non sono solo una moda. Sono veramente in grado di rivoluzionare le tue attività. Modernizzare le operazioni di produzione attraverso la convergenza IT/OT non deve necessariamente comportare costi esorbitanti. Da oltre un secolo, Brady lavora fianco a fianco con i suoi clienti per risolvere le sfide produttive più difficili e progettare ciò che verrà. Con un’attenzione specifica per il settore manifatturiero, progettiamo ecosistemi di scambio di dati industriali. Possiamo aiutarti a collegare i sistemi aziendali e di processo in modo da ottenere:

- Informazioni in tempo reale: per sapere cosa sta succedendo, quando sta succedendo e perché

- Flessibilità operativa: per adattarsi rapidamente alle mutevoli esigenze di produzione

- Produttività senza soluzione di continuità: per gestire le risorse e le scorte in modo olistico assecondando la domanda

- Soluzioni personalizzate: per personalizzare facilmente i flussi di lavoro e gli scambi di dati